微信公众号二维码

微信咨询顾问二维码

本文摘自以上书籍,作者:新益为

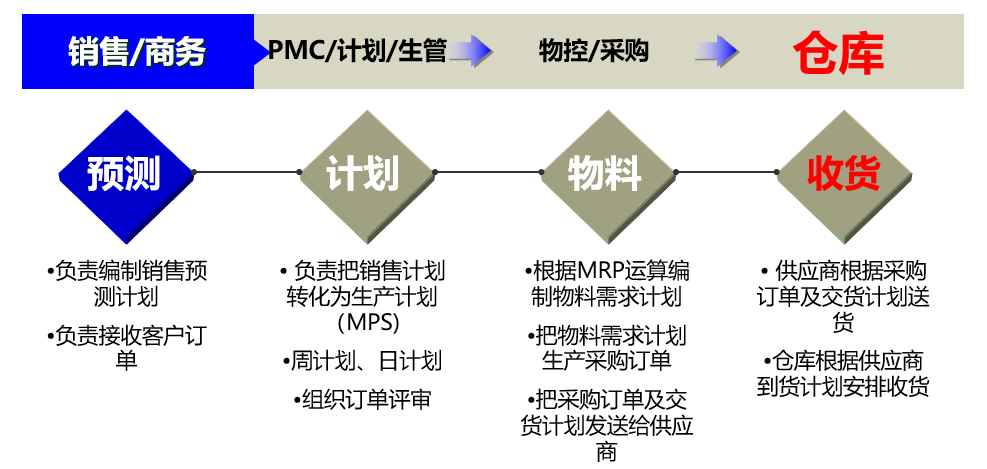

新益为精益生产咨询公司概述:库存是供应链管理不可或缺的一环,更是精益供应链管理的核心环节之一。我们在做好预测、计划及物料采购之后,就需要进入收货环节,也即物料到库的环节。如图所示。

作业流程

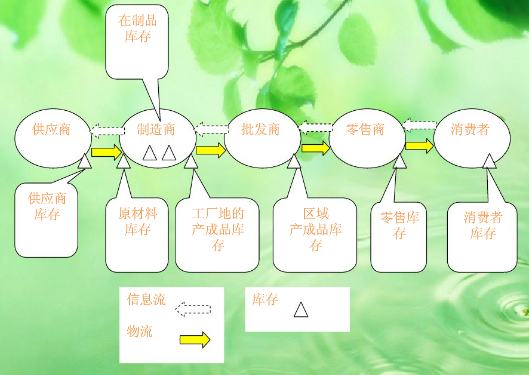

所谓库存,简单来说,就是指企业原材料、半成品、成品、零件、工具及办公用品等的储存量。库存存在于供应链运作的各个环节,如图2所示。

供应链中的库存

库存控制是企业物料管理的核心,库存过剩或库存短缺对企业物料管理的顺畅及物料成本,具有重大影响。

库存控制的意义就是:以最佳方式控制原料、半成品、成品、零件、工具及办公用品的库存种类和库存数量;一方面配合企业内各项生产需要,另一方面使产品的物料成本保持最低。

然而,在实践当中,库存在发挥积极作用的同时,也成为很多企业的负担。事实上,库存是一把双刃剑,我们应当更加正确地理解库存的内涵。

1、理解库存产生的原因。

为顺利提供企业生产所需的物料及满足客户对产品交期与数量的要求,任何企业均不得不积压一些库存,如成品库存、半成品库存、原材料库存。

具体而言,库存产生的原因主要包括8点。

(1)淡季备库供应旺季;

(2)维持产量,稳定员工就业;

(3)预备安全存量,用于预防不确定性因素和订购Lead Time(前置时间)下物料无法到厂造成停产;

(4)为获取大批量采购的价格折扣之利;

(5)为达到经济订购量的需求;

(6)满足客户随时取货的欲望;

(7)设计或工程变更造成的呆滞库存;

(8)因投机而增加库存。

由库存的产生原因可见,库存并不始终具有积极意义,如设计或工程变更造成的呆滞库存,就会造成企业的价值损失,而因投机而增加的库存,同样存在巨大的呆滞风险。

2、认清库存不当的损失。

库存不当造成的损失,体现在两个层面,即库存过剩和库存短缺。

(1)库存过剩的损失

①库存周转慢而积压大量资金;

②库存存放时间过长,变旧折损或变质,成为废料、废品;

③库存流行过时或设计变更而成为呆料。

(2)库存短缺的损失

①生产线或生产设备停工、待料的损失;

②缺货、延迟交货而造成销货损失、客户不满;

③缺货、延迟交货而造成客户流失的损失

3、掌握降低库存的方法。

库存并非越多越安全,也并非越少越节约,在关于库存控制的实践中,企业、尤其是PMC经理必须掌握降低库存水准的有效方法,主要包括:

(1)遴选优良的供应商;

(2)缩短订购LEAD TIME;

(3)强化销售预测能力;

(4)实施准时化生产(JIT);

(5)采购经济批量;

(6)确保库存记录的准确性;

(7)降低物料品质不良率;

(8)采用正确的库存控制方法。

只有在正确理解库存的利与弊之后,企业才有可能借助降低库存水准的有效方法,实现库存的有效控制,防止库存过剩或库存短缺,让库存成为提高企业运作效率的助力,而非负担。

4、明确需要控制的库存。

企业必须理解,库存需要控制,但并非所有的库存都需要做相同程度的控制。每种物品的库存重要性并不相同,所应采取的控制方式及程度也应不同。故需要对库存采用ABC分析法进行分析,然后按A、B、C类采取不同的控制方式。

ABC分析法具体包含2个步骤。

(1)对所有库存项目建立详细资料,然后按以下准则以货值将所有库存项目分为A、B、C三类。

①A类:项目少,金额大——重要的少数;

②C类:项目相当多,金额很小——不重要的大多数;

③B类:介于A类和C类之间,项目与金额比率相当。

例如,典型的ABC分类比例如下所示。

①A类:项目占10%,价值占70%;

②B类:项目占25%,价值占20%;

③C类:项目占65%,价值占10%。

(2)根据A、B、C三类库存控制和金额的项目关系,对A、B、C三类库存做不同程度的管控。

①A类:价值高、项目少,积压大量资金。需要有一套完整的记录,借以分析其需求状况(需求数量、需求时间),严格计算前置时间,适时提出订购,尽量降低库存。

②B类:对B类库存的未来需求量不必做详细预测,只要每天对库存的增减加以记录,达到订购点,即以经济订购量进行订购。

③C类:价值低、项目少,需要资金少。如果设立一套完整的记录严格地执行库存控制,则所能节省的费用也许低于库存增加的成本,不划算。一般采用大批购买,并用复仓式来控制,以免影响工作进度。 C类物料应存放在公开的地方,且离作业员越近越好。

ABC分类法是极为重要的管理工具,凡需要实行重点管理的各个层面都适用。

例如,

(1)供应商ABC分类:指按向供应商采购金额的多少,将供应商分为ABC三级。A级供应商,向其采购金额大,故可争取到较大的采购价折扣。

(2)库存金额ABC分类:指按库存金额的多少,将库存分为ABC三类。A类库存金额较大,通过控制A类库存,可降低的库存金额理应较大。

(3)来料不良率ABC分类:指按来料品质不良率的多少,将物料分为ABC三类。A类:来料不良率高,应更换供应商;B类:应督促供应商提高品质,降低来料不良率;C类:继续保持其供货关系。

(4)采购金额ABC分类:指按物料采购金额的多少,将物料分成ABC三类。A类物料,其金额高,应多找几家供应商进行比价、议价,来达到降低采购成本的目的。

建立生产有序、管理顺畅,操作规范,士气高昂、高质量、低成本、短交期的作业现场;

为企业规划设计一套由内到外的形象升级,外观视觉价值体现、内在的管理内涵体现;

全员参与设备管理高产出和低成本运营,提升设备管理能力,维护能力,提高效率

构建班组生产管理体系、循环评价、人才育成、持续改善、绩效管理、文化养成体系;

提高产品质量、降低生产成本、缩短交期、增加利润,让管理更系统科学,执行力更强

对工厂的各个组成部分进行合理安排,以提高生产效率、降低成本、优化物流、改善工作环境等