微信公众号二维码

微信咨询顾问二维码

新益为5S咨询公司概述:5S管理是工厂管理和改善的基础,它通过对生产现场各生产要素所处的状态不断进行整理、整顿、清扫、清洁和提高素养,而成为企业现场管理的有效工具。只要长期坚持开展5S管理,就可以杜绝资源和空间的浪费,提高工作效率,改良产品的品质,从而为企业带来丰富的改善成果。

1、5S管理实施的成果

(1)消除资源的浪费和空间的浪费

在很多企业的工作现场,浪费现象极为严重。5S管理的实施,消除了人力资源和物质资源的浪费,真正做到了物尽其用,为工厂节省了大量的资金和物料。例如,在5S管理的清扫过程中,可以发现油压传动油的渗漏,并予以彻底清扫,既消除了设备的安全隐患,又节省了费用。此外,在生产现场合理安排机器设备的位置,可以节省工作空间,并减少物品来回搬运的距离。

(2)作业效率的提升

55活动推行的另一显著效果就是使得企业作业效率得到大幅度提高。5S管理提升了员工的士气,将他们的心态调整为最佳的状态,极大地激发了员工的个人潜力,从而使工作效率得到明显的提高。一般说来,整理、整顿、清扫、清洁实施数月后,工厂的劳动生产率能够提高10%,生产线的生产力能够提高10%。

(3)慢性品质不良的去除

很多企业生产的产品往往有一个比较固定的不良率,但通常很难找出不良率的产生原因,这种现象被称为产品的慢性品质不良。慢性品质不良是产品中最难消除的弊病,简单的处理方法一般无法消除。实践证明,5S管理的实施,可以使加工自动化生产线的返工重修的不良率降低0.5%。

(4)机器设备故障的减少

在传统企业的工作现场,机器设备的故障时有发生,而这些故障的减少正是5S管理的重要实施成果之一。5S管理通过彻底的清扫,消除了故障发生的源头,从清扫点开始改善了设备存在的问题,从而使得原来成为瓶颈的设备运转率提高20%,突发事故率降低2%,生产能力倍增,设备投资相对减少。

(5)更换生产线所需时间的缩短

5S管理的成功实施,还可以缩短由于更换生产线所需要的时间。在生产现场的流水线生产过程中,由一种产品的生产换成另外一种产品的生产往往需要一定的更换时间,因而会对生产效率的提高产生不利的影响。通过实施5S管理,就能使生产线的变换过程有条不紊,将时间缩短为原来的一半。

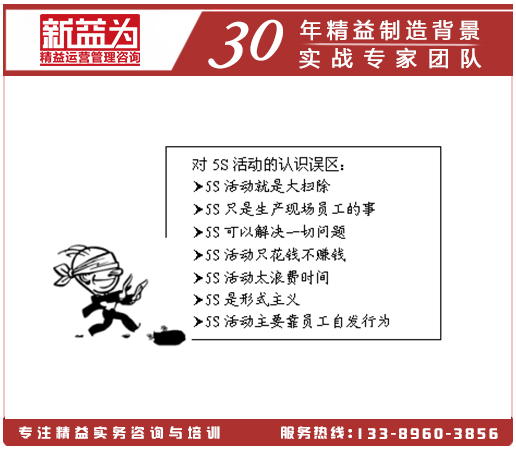

2、5S管理的误区

有很多刚开始实施5S管理的企业认为:5S管理无非就是整天扫地、整理物品以及将物品进行定位。在这种想法的作用下,他们认为5S管理就是为了在企业有客户进行参观,或者有重要的政府官员来视察的时候,给外界留下一个良好的形象,让别人觉得本企业已经脱离了家庭作坊式的生产。总的来说,当前很多企业对5S管理的认识还存在不少的误区,这些误区可归纳为如下几点: 免费的商务管理资料平台

误区一:5S管理就是大扫除

很多企业的员工,包括领导都认为5S管理仅仅是一种大扫除,只是为了改善企业形象所开展的活动。实际上,5S管理不仅能够使工作现场保持清洁,更重要的是通过持续不断的改善活动,使工作现场的5S管理水平达到一定的高度,促使员工养成良好的工作习惯,提高员工的个人素养。因此,5S管理与大扫除的根本区别在于:5S管理是持续的活动,大扫除是临时性活动,二者过程不同,目标也不同。

误区二:5S管理只是生产现场员工的事情

很多不在生产一线的工作人员认为:5S管理是生产现场员工的事情,不在生产现场的人员不需要开展5S管理。这种观点也是不正确的,单个部门的5S管理是很难在全范围内取得预期效果的。例如,如果业务部门所下达的订单没有及时出厂,致使产品堆积在车间,生产车间的人员将无法进行5S管理。因此,5S管理强调的是全员参加,领导者尤其要带头参与。

误区三:搞好5S管理企业就不会有任何问题

很多企业在推行5S管理的时候总希望5S管理能够“包治百病”,解决企业内部所有的问题。但是实际上,5S管理只是企业修炼的一个基本功,它产生的效果范围仅包括生产现场的整洁以及员工素养的提高。一个企业要想获得盈利,除了开展5S管理之外,还需要注意在战略管理、营销策略等方面下功夫。因此,期待5S管理是包治百病的灵丹妙药是不切实际的。

误区四:5S管理只花钱不赚钱

企业存在的根本目的就是为了最大程度地追求效益。很多企业的领导者没有远见,认为开展5S管理需要较多的投入,因此他们认为5S管理的推广是赔本生意,因而不愿意实施。一般来说,5S管理的开展初期需要投入较多的资金,并且很难在短期内形成收益。但是,只要企业能够持续开展这项活动,5S管理将为企业带来长远的发展效益。因此,企业的领导者应该把目光放远一些,要坚持实施5S管理。

误区五:由于太忙而没有时间推行5S管理

企业生产现场的状况一般都是比较复杂的,经常会出现很多预想不到的问题。工作人员除了要从事正常的生产工作之外,还需要花费相当多的精力用于解决工作现场中出现的各种问题。因此,很多员工认为目前的工作已经非常繁重,实施5S管理增加了员工的工作负担。实际上,5S管理的实施正是为了提前发现问题、解决问题,防止突发事件的发生。实施5S管理之后,工作人员的工作反而会变得轻松。

误区六:5S管理是形式主义

有人认为整理、整顿、清扫、清洁和素养等5S管理过于注重形式,缺少实质性的内容,因而对5S管理的实施效果始终持怀疑的态度。一般说来,5S管理的实施确实需要一些形式,例如标准、宣传、培训等,但是5S管理的目的是为了使员工通过不断的重复,养成良好的工作习惯。因此,认为5S管理是形式主义的观点是不正确的。

误区七:开展5S管理主要靠员工自发行为

很多企业将5S管理推行失败的原因归结为员工不愿意参与。准确地说,5S管理的实施,并不是靠员工的自发行为,而是靠带有强制性的执行标准,员工在5S管理的实施过程中必须按照5S管理的要求来行事。因此,5S管理的实施虽然强调员工的全体参与,但依然应该由企业的高层由上而下地加以推动和监督。

建立生产有序、管理顺畅,操作规范,士气高昂、高质量、低成本、短交期的作业现场;

为企业规划设计一套由内到外的形象升级,外观视觉价值体现、内在的管理内涵体现;

全员参与设备管理高产出和低成本运营,提升设备管理能力,维护能力,提高效率

构建班组生产管理体系、循环评价、人才育成、持续改善、绩效管理、文化养成体系;

提高产品质量、降低生产成本、缩短交期、增加利润,让管理更系统科学,执行力更强

对工厂的各个组成部分进行合理安排,以提高生产效率、降低成本、优化物流、改善工作环境等