微信公众号二维码

微信咨询顾问二维码

生产线编成步骤:

1、生产现状调查;

2、数据分析;

3、工位重组;

4、布局改善;

5、生产线组建计划作成;

6、现场布线;

7、作业分析、改善;

8、生产线平衡控制;

9、生产线编成总结。

单元生产线

一、生产现状调查

①生产机种的工艺流程;

②各工位实际操作人数,生产线总人数(间接、直接);

③日产量、月生产计划、生产稼动时间;

④占地面积;

⑤生产机种及各机种所使用材料名称和单价;

⑥各工位半成品堆积数量;

⑦各工位的工序加工不良率状况;

⑧现状各工位的作业工数。

作业工数的测定方法:对作业方法的优劣进行评价及设定标准时间时,通过秒表对现有作业时间进行测量、分析的方法。

步骤:

①按照原生产线提供的工艺流程和各工位作业人数作成工数测定表;

②选择测量对象;

③观察作业周期的全过程,将所有操作分解成操作点;

④工时测定,(例):拿部品–组装–放部品–拿部品。对每个工位反复进行5次测定;

⑤作成生产线整体的工数测定表,计算出各工位的平均工数和人均工数,并用平衡图表示。

二、数据分析

1)生产节拍

生产节拍=稼动时间(s)÷产量(p)×95%(有效率)

2)定生产节拍

根据现状调查出的月产量(半年、一年),取其月度最高产量为基准。

定生产节拍=(每月稼动天数)×(日稼动时间)÷月度最高产量×95%(有效率)

3)编成效率

编成效率又叫生产线平衡率,它能直接反映出生产线平衡的状态,能发现作业时间过长的工序中的浪费及隐藏的问题。

随之可进行时间分析:

1、将工位的作业要素进行划分,并进行作业时间的测定,从中发现不合理操作,结合方法研究的技术与手段进行作业改善。

2、对作业平衡上存在较大偏差的地方进行作业配置及工装夹具上的再研讨,设计出更合理的治具。

编成效率=人均工数总和÷人均工数最高工数×工位数×100%

三、工位重组

工位重组是生产线平衡改善的基本原则,它是对生产线的全部工序进行平均化,调整作业负荷,以使作业时间尽可能相近的一种方法。以计算出的生产节拍为基准,结合原生产线各工位的作业工时来重新排列工位。

作出改善对策后,作成工数预测表,并算出其编成效率。

四、布局改善

生产布局改善简单的讲是通过分析决定设备及工序的位置或保管场地等与生产相关的位置设计。

布局改善的目的:

①提高工序能力:按工艺流程直线布局,消除逆行与交叉;产品、工艺分层,防止物料混淆;最短时间内搬运,减少停滞;

②消除搬运;

③提高空间使用率;

④减少作业劳动强度。

改善原则:

①投料和完成由1人控制,为指导方针之一;

②确定作业台、治具、设备的配置与摆放,尽量能够有效的利用空间,实现有限的空间里进行多个工位的操作;

③作业流程做到清流、整流化、一体化;

④缩短过渡时间,缩短治具转换时间;

⑤作业人员需站在生产线内方便材料要从作业台外供给,要保持生产线的部品、半成品以及生产线外的材料摆放错落有致,使部品盘、部品箱合理摆放,便于识别与操作,使人一目了然;

⑥规定工位间半成品的放置数量及位置。单元化生产过程中,一个一个的向下传是基本;

⑦考虑产品在生产线上的放置方向,是否便于上下道工序操作;

⑧整体与布局的全面考虑(生产线准确的放置位置)。

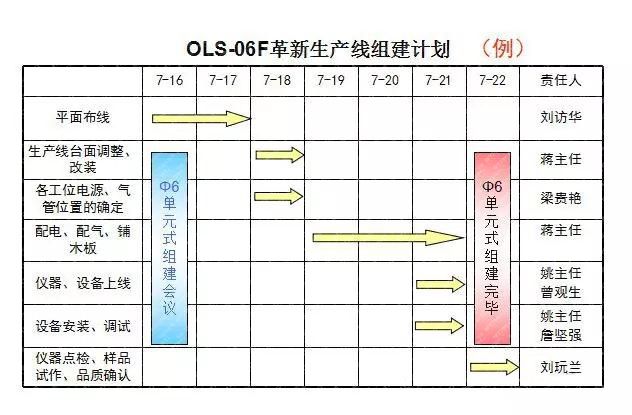

五、生产线组建计划作成

六、现场布线

注意事项:

①作业高度与作业员的身高相适应,保证作业点的同一高度。

②设备的放置角度是否适合作业员操作。

七、作业分析、改善

革新生产线组建完成后,对生产线各工位的操作动作进行分析。所谓的动作分析是对生产活动中的全部作业内容进行观测分析,发现并改善无效动作和浪费现象,从而通过动作经济原则来寻求省力、省时、安全、经济的作业方法。

1)肢体使用原则:

①双手同时使用,同时开始并同时结束动作;

②动作姿势稳定,身体尽可能减少较长时间的重心偏移及起坐动作;

③作业台的高度要适当,便于作业员操作;

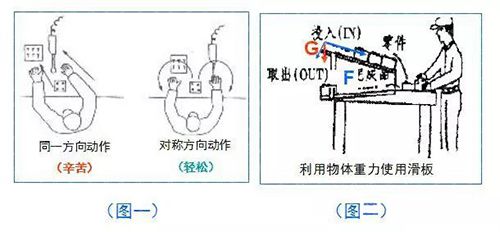

④双手同时进行时要左右对称反向进行;(图一)

⑤利用物体惯力;(图二)

⑥身体的动作幅度越小越好,动作时间越短越好(图三)

⑦降低动作注意力;测量时用固定规格及定位等手段,使测量工作减少脑力判断过程;例:胶筒或电批用平衡器悬吊为佳;在计量仪表、器具的显示位置处设备明显标识,使之更加容易辨认或以声、光等信号尽量减少识别的注意力等。

2)工装夹具设计原则:

①用夹具固定产品;

②使用专用工具;

③合并两种工装为一种;

④提高工具设计便利性减少疲劳等。

3)作业配置原则:

①材料工装的定点、定容、定量;

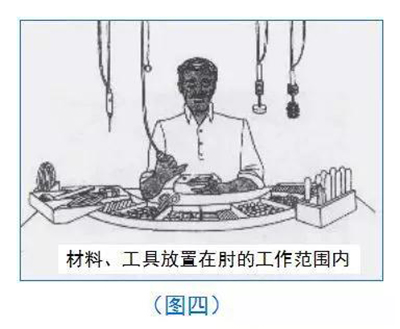

②材料、工具放置在肘的工作范围内;(图四)

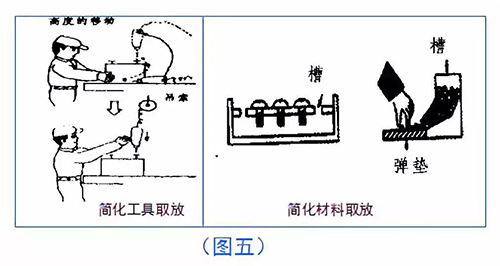

③简化材料及工装治具的取放动作,对于一些细小的、不便取放的零件采用合适的容器使之方便拿取;(图五)

④物品的移动以水平移动为最佳;

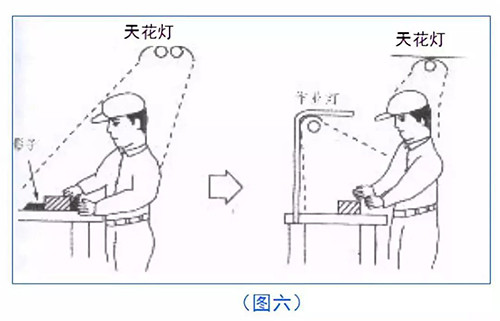

⑥满足作业要求的照明(图六)。

动作经济原则下的浪费动作

①两手空闲;②单手空闲;③作业动作停止;④动作太大左右手交换;⑤步行多转身角度大;⑥移动中变换“状态”;⑦不明技巧;⑧伸背动作;⑨弯腰动作;⑩重复动作。

八、生产线平衡控制

生产线平衡的意义:

①提高作业员及设备治具的工作效率;

②减少单件产品的工时消耗,提高人均产量;

③消除堆积和等待的现象;

④在平衡生产线的基础上实现单元生产,提高生产应变能力;

⑤通过平衡生产线可以综合应用到动作分析、布局分析、时间分析等IE手法,提高全员综合素质。

生产线平衡的控制除调节各工位的作业时间之外还需要规定物品放置位置。让她们有一个定势思维,养成将部品放置在指定位置的习惯,从而达到生产线平衡的最终效果:

①单元式生产线:产品应放置在两个工位之间又便于两人取放的位置,并对放置的数量做出规定,一般控制在5个以内。

②传送带式生产线:在一条流水线上的工位,放置部品的容器放置的数量需一致;调整流水带速度使之与生产节拍一致。

九、生产线编成总结

目的:将编程过程中发现的问题,做出的改善和取得的成果等方面进行书面化、总和系统化。有利于革新方法经验的积累,便于日后管理人员对生产状况的掌握:

①编成效率、平面布局前后的比较;

②工位合并的依据,设备、治具改善前后的参照;

③革新前后人员、生产效率、占地面积、稼动时间、生产数量、半成品堆积数量及金额等方面进行效果比较,并且计算出经济效益。

④将编成过程中所做出的改善和调整记入文件中,如:作业指导书、QC工程图和工艺流程图等。

生产线编成完之后,并不示编成工作就结束了。因为随着时间的推移,作业员的熟练程度、客户的一些要求、人员的配置等都会有一些变化。生产线担当应定期进行作业工时的测定,随时掌握现状。

新益为5S咨询公司总结:要求一个月进行一次总结,依据以上所述顺序再次进行生产线的编成。这样我们就得不断的进行调整和编成才能充分发挥生产线的最大生产能力。

建立生产有序、管理顺畅,操作规范,士气高昂、高质量、低成本、短交期的作业现场;

为企业规划设计一套由内到外的形象升级,外观视觉价值体现、内在的管理内涵体现;

全员参与设备管理高产出和低成本运营,提升设备管理能力,维护能力,提高效率

构建班组生产管理体系、循环评价、人才育成、持续改善、绩效管理、文化养成体系;

提高产品质量、降低生产成本、缩短交期、增加利润,让管理更系统科学,执行力更强

对工厂的各个组成部分进行合理安排,以提高生产效率、降低成本、优化物流、改善工作环境等