微信公众号二维码

微信咨询顾问二维码

新益为TPM咨询公司概述:设备管理的一、二、三、四、五是工厂设备管理人员应该具备的基本知识。所谓的一二三四五,就是一项伟业、二大公理、三则定律、四款原则和五条曲线。下面我们介绍一下五条曲线。

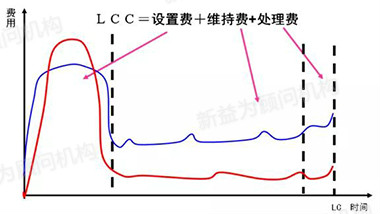

1、寿命周期费用曲线

设备全寿命周期所消耗的费用可以用一条曲线描绘下来。如图1所示。这条曲线可以划分为三个阶段,在设备初期购置设备时我们需要花费一笔设置费,它包括设备购置前的调研、招投标、运输、安装、人员培训等在交付生产运行之前所有的花费。中间阶段我们称之为维持费,包括维护保养、润滑、维修换件以及能源消耗的所有费用,时有起伏。到最后一个阶段称为处理费。同样功能的设备,其寿命周期费用可能差异很大。有的设备设置费低,但设备不可靠,故障频发,修理换件较多,后续的维持费较高,整体寿命周期费用却较高。有的设备初期设置费较高,但维持费较低,寿命周期费用偏低,我们更倾向于选择后者。企业的招投标选型应该更立足于以寿命周期费用最小化为指针进行决策。

图1 寿命周期费用曲线

2、维修投入曲线

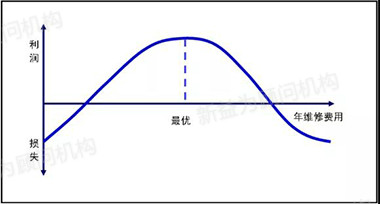

设备的维修投入与利润的关系如图2所示。如果维修投入为零,则利润为负;随着投入增加,利润值逐渐上升,一直到达一个最高点;继续投入,利润下降,我们称之为维修过剩。

图2 维修投入曲线

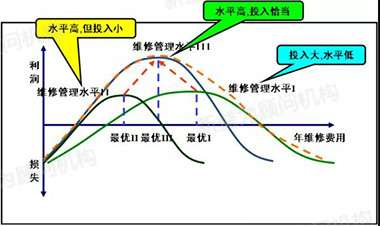

那么,是否只要增加维修投入就安枕无忧了?图3显示了三种情况。右边的投入曲线代表张三的管理,其投入大,利润一般,我们称之为“投入大,水平低”。左边的曲线代表李四的管理,其投入较小,利润和张三差不多,跟张三比较,称之为“水平高,但投入小。”中间最高的一条投入曲线代表王五,让利润达到最高点,这时的投入也适当增加了。我们称之为“水平高,投入恰当。”这三条曲线告诉我们,除了适当投入,管理水平的提升也是必不可少的。

图3 不同管理水平和不同投入得到的维修投入曲线

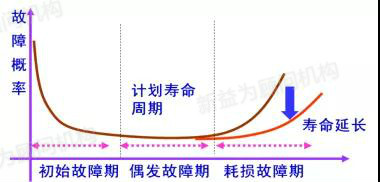

3、浴盆曲线

浴盆曲线又称为故障率曲线,如图4所示。它反映了设备故障率在设备一生中的变化,在前面的文章里我们有过描述。一般而言,新安装的设备故障率比较高,有时半年一年都正常不起来,我们称之为初始故障期;以后就进入一个稳定的低故障率时期,称之为偶发故障期;5年至8年以后,设备故障率又开始升高,称为耗损故障期。工厂的设备经理应该熟悉这条曲线。

图4 设备的浴盆曲线

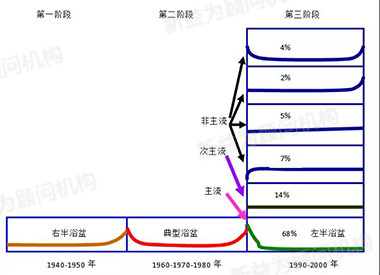

近年来在航空业的研究表明,并非所有的设备故障率都遵循这条曲线。人们对故障率的认识变化如图5所示。

图5 故障率曲线的变化情况

为什么68%的设备没有耗损故障期呢?因为随着设备可靠性的提升,其有形磨损速度降低,而其无形磨损速度加快,不少设备尚未到达耗损故障期就被淘汰了。随着系统的复杂化,我们很难找到适合不同总成的大修理周期,如果人们还坚持传统的大修,可能会周期性的导入初始高故障率的状况,于是国际上提出取消大修理的新概念。取消大修不意味着不修理,而是用可裁剪式、项修的组合来取代大修。

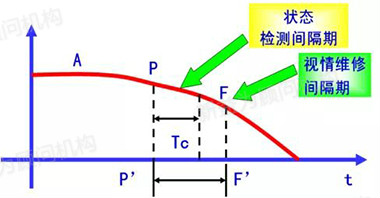

4、设备性能劣化曲线

设备的性能是一条缓慢的劣化曲线,如图6所示。其劣化过程存在着劣化的起始点、潜在故障发生点和功能故障发生点。这里潜在故障不是故障,是故障前显露出来的一种劣化现象,是可以被人类感知的。功能故障才是故障。从潜在故障到功能故障的间隔期称为P-F间隔,这在设备管理领域是十分普及的。

图6 设备性能劣化曲线

我们平常所强调的预防维修,首先要寻找P-F间隔。找到了P-F间隔就可以有效的实施预防性维修了,在P点之前做,属于维修过剩;在F点之后做,就成为事后维修,属于维修不足;在P-F间隔做,就恰到好处。寻找和确定P-F间隔并不是一件容易的事。我们的设备经理至少应该知道并有意识的摸索和寻找,才能正确的实施预防性维修。

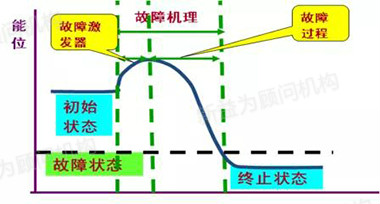

5、激发能作用曲线

英国人阿来登将故障过程描述为系统的无组织过程,即系统从有序状态进入无序状态。在这个转变过程中,如果有故障的激发器作用,则会使转化过程加快。就像一根火柴点燃一张纸,使之与空气中的氧发生作用,转变成水和二氧化碳。这个过程如图7所示。在故障激发器的作用下,系统的能位上升,然后迅速下降,加速了故障的发生。系统能位的初始状态是稳固的正常状态,在激发器作用下转换成终止状态,低于故障的能位状态,这代表故障的发生。

系统无故障工作的条件是初始的能位足够高,而且初始能级与故障能级之差足够大,对于设备而言就是其固有可靠性足够高。

图7 激发能作用曲线

什么是激发能呢?对设备而言,一次雷击、一次电磁干扰、动物进入电气系统引起的短路、灰尘改变了电参数、洪水的浸泡、一次磕碰和撞击都可能成为激发能。来自外部的激发能有时难以避免,但来自系统内部的激发能我们是可以控制的。

这条曲线告诉我们,一些外界的激发能作用,会加速设备的劣化,直到故障。控制激发能作用,也是设备维护体系的重要领域。控制激发能包括注意不能超负荷运行设备,减少误操作,制止有问题的原料进入装备,防止损坏性维修等等。

建立生产有序、管理顺畅,操作规范,士气高昂、高质量、低成本、短交期的作业现场;

为企业规划设计一套由内到外的形象升级,外观视觉价值体现、内在的管理内涵体现;

全员参与设备管理高产出和低成本运营,提升设备管理能力,维护能力,提高效率

构建班组生产管理体系、循环评价、人才育成、持续改善、绩效管理、文化养成体系;

提高产品质量、降低生产成本、缩短交期、增加利润,让管理更系统科学,执行力更强

对工厂的各个组成部分进行合理安排,以提高生产效率、降低成本、优化物流、改善工作环境等