微信公众号二维码

微信咨询顾问二维码

1、为什么推行精益生产?

企业利润公式:

售价=成本+利润(计划经济时)

售价-成本=利润(市场经济时)

2什么是精益生产?

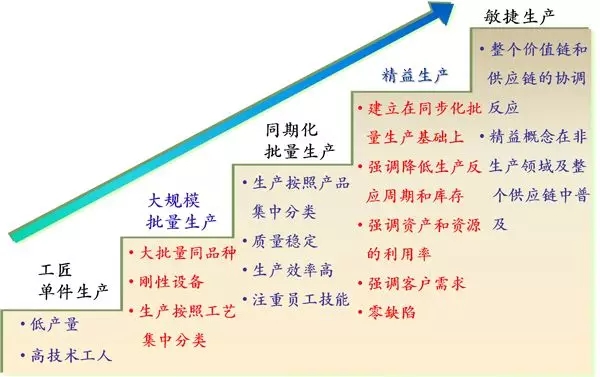

生产方式发展历史:

精益生产定义:

精益生产(lean production )是美国麻省理工学院数位国际汽车计划组织(IMPV)的专家对日本“丰田生产方式”的赞誉之称。

精:即少而精,不投入多余的生产要素,只在适当的时间生产必要数量的市场急需品(或下道工序急需产品);

益:即所有的经营活动都需要有益有效,具有经济性

精益生产是当前工业界公认最佳的一种生产系统。

精益生产目标:

精益求精,尽善尽美,永无止境追求“七个零 ”

①“零”转产工时浪费(多品种混流生产)

②“零”库存(消减库存)

③“零”浪费(全面成本控制)

④“零”不良(高品质)

⑤“零”故障(提高运转率)

⑥“零”停滞(快速反应、短交期)

⑦“零”灾害(安全第一)

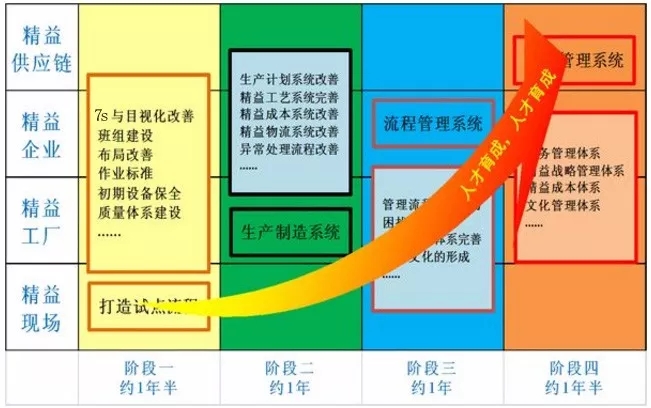

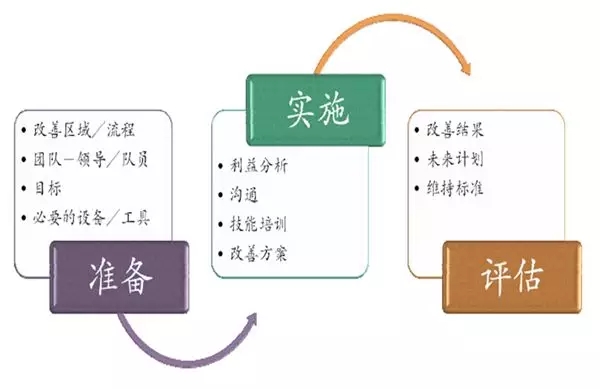

3精益生产推行步骤

意识变革:

取得老板或高层主管支持:精益培训、标杆参观、宣传(员工支持)造势、寻找项目人员

组织保障:

参与者(决策/经营/执行层);“真伪”精益;公平绩效考核体系;跟踪与检核

计划与目标:

三年目标:效率提高50%,库存降低80%,生产周期降低80%,一次性通过率提高40%,货期准时性提高60%

执行与及时沟通:

保证项目各个阶段的执行力;项目进展及时与老板或高层沟通;项目人员之间及时沟通,保证信息共享

过程中问题解决:

PDCA循环;要因分析法;5W1H与5WHY;脑力风暴……

持续改善:

4精益生产之七大浪费的原因及对策

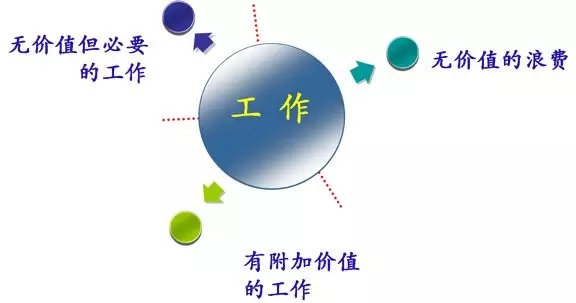

工作分类:

浪费:

不产生附加价值的工作方法。

即使该工作增值,可花费的时间,资源精力超过了最小的界限。

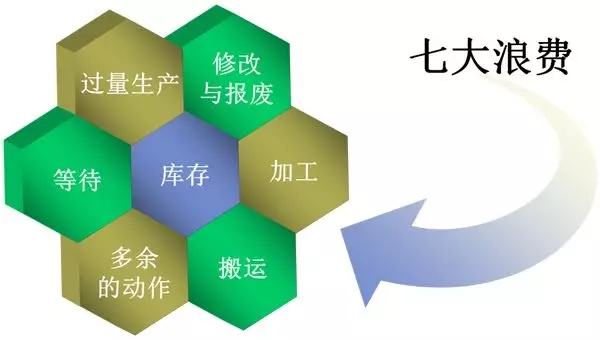

七大浪费:

1

七大浪费--过量生产:

过量生产即生产超出客户(或下道工序)所需求的数量以及过早生产

过量生产表现形式:

物流阻塞

库存、在制品增加

产品积压

资金周转率低

材料、零件过早取得

影响计划弹性及生产系统的适应能力

原因

①人员过剩;

②设备过剩;

③生产浪费大;

④业务订单预测错误;

⑥生产计划不准确

对策

a.建立顾客为中心的弹性生产系统

b.实现单件流生产

c.快速换款

d.实施拉动,看板生产

e.均衡化生产

2

七大浪费--不良改正

原因

①品质意识淡薄;

②标准作业欠缺;

③人员技能低;

④品质点设置错误;

⑤设备,模具造成的不良;⑥品质制度不完善

对策

a.提高品质意识,做出“三不”品质保证

b.完善标准化作业制度

c.单件流生产模式

d.建立防错机制

e.设备,模具定期保养

f.推行7S制度

3

七大浪费--等待

原因

①生产线布置不当,物流混乱;

②设备配置、保养不当;

③生产计 划安排不当;

④工序生产能力不平衡;

⑤材料未及时到位;

⑥管理控制点数过多;

⑦品质不良

对策

a.采用均衡化生产(线平衡)

b.单件流生产

c.自动化及设备保养加强

d.备用设备

e.实施目视管理

f.加强进料控制

4

七大浪费--搬运

原因

①生产线配置不当;

②未均衡化生产;

③半成品放置区;

④生产计划安排不当

对策

a.厂房精益布局

b.单件流生产

5

七大浪费--动作

12种动作上的浪费

1.两手空闲的浪费;

2.单手空闲的浪费;

3.作业动作停止的浪费;

4.作业动作太大的浪费;

5.拿的动作交替的浪费;

6.步行的浪费;

7.转身角度太大的浪费;

8.动作之间没有配合好的浪费;

9.不了解作业技巧的浪费;

10.伸背动作的浪费;

11.弯腰动作的浪费;

12.重复动作的浪费。

原因

①作业流程配置不当

②无教育训练

③设定的作业标准不合理

对策

a.一个流生产方式的编成

b.生产线U型配置

c.标准作业之落实

d.动作经济原则的贯彻

e.加强教育培训与动作训练

6

七大浪费--加工

原因

①工程顺序检讨不足

②作业内容与工艺检讨不足

③模夹治具不良

④标准化不彻底

⑤材料未检讨

对策

a.工程设计适正化

b.作业内容的修正

c.治具改善及自动化

d.标准作业的贯彻

7

七大浪费--库存

过多的库存会造成的浪费:

产生不必要的搬运、堆积、放置、找寻、防护处理等浪费的动作,使先进先出的作业困难;损失利息及管理费用;物品之价值会减低,变成呆滞品;占用厂房、造成多余的工作场所、仓库建设投资的浪费;造成无形的浪费。

过多的库存会隐藏的问题点:

没有管理的紧张感,阻碍改善的活性化;设备能力及人员需求的误判;对场地需求的判断错误;产品品质变差的可能性;容易出现呆滞物料。

原因

①视库存为当然

②设备配置不当或设备能力差

③大批量生产,重视稼动

④物流混乱,呆滞物品未及时处理

⑤提早生产

⑥无计划生产

⑦客户需求信息未了解清楚

对策

a.库存意识的改革

b.U型设备配置

c.均衡化生产

d.生产流程调整顺畅

e.看板管理的贯彻

f.快速换线换模

g.生产计划考虑库存消化

5精益生产常用工具-6S

6S含义:

整理:要与不要,一留一弃;

整顿:科学布局,取用快捷;

清扫:清除垃圾,美化环境;

清洁:洁净环境,贯彻到底;

素养:形成制度,养成习惯;

安全:减少事故,保证安全;

1.整理

将工作现场的所有物品区分为有用品和无用品,除了有用的留下来,其它的都清理掉。

腾出空间,空间活用,防止误用,保持清爽的工作环境。

2.整顿:

整顿就是把要用的东西以最简便的方式放好,并使大家都能一目了然。

整顿一方面防止意外事故的发生,另一方面则是消除无谓的寻找浪费。

3.清扫:

清扫是彻底将自己的工作环境四周打扫干净。

清扫的目标为:

清除脏乱与污染源;

降低机器设备的故障率;

实施操件人员自主保养制度及维护质量;

清扫可以提高机器设备稼动率。

4.清洁:

保持清扫的成果,使自己所负责的工作区域、机器设备保持干净、无污垢的状态。

改善容易发生污垢、灰尘等的机器设备、物品,并设法消减污染源。

清洁是维持整理、整顿、清扫 3S 之成果。

5.素养:

使全体人员养成遵守标准、规定的习惯。

养成企业内部人员的自主管理,爱岗敬业,尽职尽责,提高素质,养成自我管理、自我控制的习惯。

6.安全:

清除隐患,排除险情,预防事故的发生。

目的是保障员工的人身安全,保证生产的连续安全正常的进行,同时减少因安全事故而带来的经济损失。

6S好处:

标准简单易懂,异常容易修复

成绩与过程清楚呈现

问题的显现化

讯息能快速而且正确的传递

预防管理

提高企业的形象

改善步骤:

建立生产有序、管理顺畅,操作规范,士气高昂、高质量、低成本、短交期的作业现场;

为企业规划设计一套由内到外的形象升级,外观视觉价值体现、内在的管理内涵体现;

全员参与设备管理高产出和低成本运营,提升设备管理能力,维护能力,提高效率

构建班组生产管理体系、循环评价、人才育成、持续改善、绩效管理、文化养成体系;

提高产品质量、降低生产成本、缩短交期、增加利润,让管理更系统科学,执行力更强

对工厂的各个组成部分进行合理安排,以提高生产效率、降低成本、优化物流、改善工作环境等